Este curso estrenamos nuevo formato en el

IES Politécnico para dar a conocer

a otros centros educativos nuestras diferentes modalidades de enseñanza,

fundamentalmente colegios e institutos, mediante el cual, han podido concertar

una cita previa para visitarnos con sus alumnos entre los días 5 y 12 de marzo

de este año.

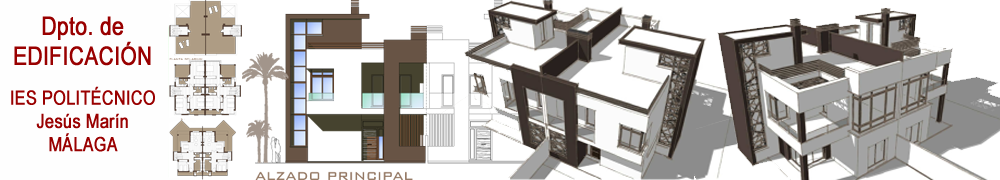

A continuación les mostramos las tecnologías en las que

nuestro departamento realiza experiencias punteras a nivel nacional, como son

la realización de maquetas arquitectónicas con

impresoras 3D, así como

la aplicación de técnicas de

fotogrametría para

modelar elementos y mobiliario urbano basándose en fotografías de esos objetos.

También el modelado mediante impresoras 3D de esos cuerpos. El dominio de estas

técnicas esperamos que pueda abrir nuevos yacimientos de empleo tanto en el sector

de la restauración de patrimonio histórico y como en la arqueología.

Por último, como ya es habitual en este tipo de jornadas,

explicamos nuestro trabajo con tecnología de

realidad aumentada y su aplicación a la presentación de proyectos arquitectónicos,

en la cual instruimos a nuestros alumnos desde hace varios años.